News Center

电子厂装修使用制药净化板:不是 “可选”,而是 “必需”

点击量:200更新日期:2525-09-17文章链接:http://www.himei.com.cn/hangyexinwen/4989.html

在电子厂的生产链条中,“环境洁净度”是决定产品合格率的核心命脉。从芯片、半导体到精密电子元件,哪怕微米级的尘埃、微量的水汽或静电,都可能导致电路短路、信号紊乱甚至产品报废。这就注定了电子厂装修不能沿用普通厂房的板材,而制药净化板凭借对电子生产环境的精准适配性,成为无可替代的选择。

一、电子厂的 “刚性需求”,普通板材根本扛不住

电子厂对装修板材的要求,早已超越 “遮风挡雨” 的基础功能,集中指向洁净控制、环境稳定、安全防护三大核心维度,而这些恰恰是普通板材的 “致命短板”。

电子厂需要板材能从源头杜绝 “尘源”,表面须无毛孔、不产尘,且能配合净化系统维持 10-1000 级的洁净标准,这样才能避免尘埃污染精密元件。但普通彩钢板表面涂层易脱落产尘,木质板材会吸潮发霉滋生杂质,瓷砖的接缝更是藏污纳垢的重灾区,根本无法满足洁净要求。

同时,电子生产对温湿度波动敏感,哪怕 ±1℃的温差、±5% 的湿度变化,都可能影响元件性能。普通板材中,不锈钢板导热快,无法阻隔外界温度变化;石膏板吸湿率高,会加剧车间湿度波动,根本撑不起稳定的生产环境。更关键的是,静电是电子元件的 “隐形杀手”,普通板材多为绝缘材质,极易积累静电,一旦释放就可能击穿芯片等敏感部件,而这正是普通板材无法解决的核心痛点。

此外,电子厂常接触清洗剂、助焊剂等化学物质,且存在焊接等明火作业,板材还需具备耐酸碱腐蚀、防火阻燃的能力。但木质板材易燃,普通塑料板遇火会释放有毒气体,普通钢板易被化学物质腐蚀,这些短板都可能给生产带来安全隐患。

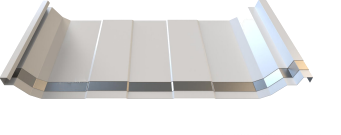

二、制药净化板的 “性能密码”:每一项设计都踩在需求点上

1. 面材:从源头切断 “污染路径”

净化板的面材是实现 “洁净性” 的关键,表面高分子层经过特殊处理,形成致密光滑的保护膜。这种材质没有普通板材的毛孔和缝隙,不会因老化、摩擦产生粉尘,从源头避免了 “环境二次污染”。同时,光滑的表面让清洁变得异常简单,用酒精或中性清洁剂一擦即净,能快速配合电子厂的定期无尘清洁流程恢复洁净度。

针对芯片、半导体等静电敏感型生产场景,净化板还可定制 “抗静电面材”—— 通过在面层中添加导电介质,将静电及时导走,使表面电阻值稳定在 10⁷-10¹⁰Ω 的安全范围,从材料层面杜绝静电对元件的伤害。

2. 芯材:撑起 “环境屏障” 与安全防线

芯材是净化板的 “性能核心”,电子厂可根据不同场景选择适配芯材,实现功能精准匹配。若车间有焊接等明火作业,可选 A 级不燃的岩棉芯材,既能阻隔火势蔓延,又具备良好的保温隔热性,减少外界温湿度对生产的干扰;南方潮湿地区或元件储存车间,硫氧镁芯材是最佳选择,其吸湿率≤4%,能有效维持车间干燥,且无甲醛释放,避免化学污染;而在经常使用电路板清洗剂的车间,玻镁芯材的耐酸碱腐蚀性优势凸显,能抵抗化学物质侵蚀,延长板材使用寿命。

3. 安装与维护:适配电子厂 “高效生产” 节奏

电子厂装修最怕 “耽误生产”,净化板在施工和维护上的优势同样契合需求。它采用拼接式干法施工,无需水泥砂浆等湿法作业,单平米安装仅需 10-15 分钟,相比瓷砖、乳胶漆等传统材料缩短 50% 以上工期,大大减少对生产计划的影响。安装时通过专用密封胶和压条处理接缝,能避免普通板材拼接处的 “藏尘死角”,降低洁净车间的日常维护成本。

更重要的是,若板材因设备碰撞出现局部损坏,无需整体翻新,只需单独更换受损板块,且更换后能快速恢复车间洁净等级,避免因维修造成的停产损失。